Geneza 5S:

5S jako organizacja miejsca pracy, metoda ta wywodzi się z Japonii, za jej twórcę uważa się Hiroyuki Hirano eksperta do spraw Just in Time. Metoda ta, jest integralną techniką wspomagającą produkcję odbywającą się na zasadach Just in Time.

Po raz pierwszy wdrożenie metody 5S miało miejsce w zakładach Toyoty, lata 50 XX wieku. 5S jako jedna z najbardziej skutecznych metod metodologii Lean zostało sformalizowane i spopularyzowane w zarządzaniu na początku lat 80. XX wieku przez Takashi Osada – The 5S’s: Five Keys to a Total Quality Environment, 1991.

5S jako zorganizowane miejsce pracy, dlaczego tak? To proste, 5S to jedno z podstawowych narzędzi lean manufacturing, składające się z prostych technik i metod mających na celu określenie i utrzymanie wysokiej jakości stanowiska pracy. Implementacja metody 5S pozwala na określenie właściwej organizacji miejsca pracy poprzez wprowadzenie porządku, zwiększenie bezpieczeństwa oraz zwiększenie ergonomii pracy poprzez bardziej optymalne wykorzystanie przestrzeni.

Do innych pozytywów związanych z implementacją metody 5S zaliczyć można:

- Stabilność procesów w obrębie, których zostało wprowadzone 5S.

- Przyjazne otoczenie.

- Dostosowanie stanowiska pracy do wykonywanych czynności.

To proste, 5S to podstawa przy eliminacji szeroko rozumianego marnotrawstwa. Wdrożenie 5S oznacza:

- Zwiększenie bezpieczeństwa pracy;

- Mniej szukania;

- Mniej przestawiania przedmiotów z miejsca na miejsce;

- Wyższe morale pracowników;

- Wzmożona kontrola wizualna;

Metodzie 5S przyświeca, poniższa reguła:

„Miejsce na wszystko i wszystko na swoim miejscu, tylko to co jest potrzebne, wtedy kiedy jest potrzebne, tam gdzie jest potrzebne.”

Dzięki tym słowom, oraz dzięki metodzie 5S, w prosty i efektywny sposób jesteśmy w stanie osiągnąć:

- Mniejszą ilość wypadków

- Poprawę jakości

- Poprawę wizerunku firmy.

- Większą wydajność

- Szybszą realizację zleceń

Zwróć 5S w kierunku dziennych zadań

Gdy program 5S zostanie zrozumiany, a pierwsze działania zostaną podjęte, rozpoczyna się proces kierowania systemu w kierunku regularnej pracy. Roczny cel 5S musi zostać zlecony do działów jako część celów całej fabryki. Średnie wyniki wszystkich miesięcznych audytów 5S powinny spełniać założone cele, co można osiągnąć przez utrzymywanie patroli po rozpoczęciu programu.

Pewne pułapki

Istotnym warunkiem dla długoterminowego sukcesu 5S jest zaangażowanie kierownictwa w realizację programu. Kierownictwo musi utrzymywać nacisk, aby uniknąć zrujnowania pierwszych osiągnięć. Sami muszą być przykładem dla pracowników. Kryteria standardowych ocen musza być dostosowane do specyficznych warunków. Nie można tą samą miarą oceniać wyników pracowników biurowych i pracowników warsztatu mechanicznego, gdzie utrzymanie czystości i schludności jest znacznie trudniejsze.

Opis Metody 5S:

1S. Seiri: selekcja/sortowanie. Sortowanie usunięcie ze stanowiska pracy wszystkiego co zbędę do pracy w danym momencie.

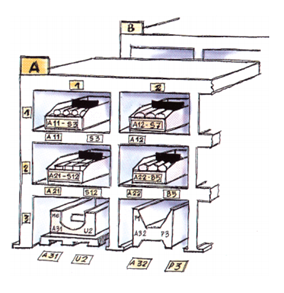

2S. Seiton: systematyka. Oznakowanie wyposażenia i umieszczenie w wyznaczonych miejscach.

3S. Seiso: sprzątanie. Sprzątanie Porządkowanie stanowiska pracy oraz organizacja środków czystości.

4S. Seiketsu: standaryzacja. Określenie standardów rozmieszczenia dla wyposażenia stanowiska.

5S. Shitsuke: samodyscyplina/samodoskonalenie. Wyrobienie nawyku przestrzegania pierwszych czterech S.

Jak wdrożyć metodę 5S?

Już wiemy jaka jest geneza metody oraz wiemy jakie są jej główne składowe, poniżej opisano sposób skutecznego wdrażania metody w przedsiębiorstwie.

1S. Seiri: selekcja/sortowanie

W pierwszej kolejności usuwamy wszystkie niepotrzebne przedmioty z miejsca pracy. Przy stanowisku pracy oraz w jego obrębie utrzymujemy jedynie przedmioty niezbędne do wykonania pracy standardowej. Istotne jest aby w tym miejscu usunąć lub przechowywać z dala od stanowiska pracy w specjalnie oznaczonych strefach przedmioty rzadko używane. Wszystkie niepotrzebne przedmioty należy usunąć. Do najskuteczniejszych technik sortowania/selekcji pierwszego „S” metody, należą:

- Czerwone kartki,

- Dedykowanie obszaru przechowywania.

Obie techniki współgrają ze sobą a mianowicie, przedmioty, które określa się jako zbędne na miejscu pracy oznacza się wypełnioną kartką czerwoną.

Drobne elementy i przedmioty oznakowane przenosi się do specjalnie wydzielonej przestrzeni w celu weryfikacji i tymczasowego składowanie przed ich utylizacją.

Równolegle z tym działaniem prowadzony powinien być rejestr czerwonych kartek, aby w sposób prosty lokalizować przedmioty oraz orientować ilości i kategorię przedmiotów do utylizacji lub usunięcia ze stanowiska pracy.

2S. Seiton: systematyka

Przy drugim „S” Przedmioty potrzebne są porządkowane w taki sposób, aby można je było łatwo odnaleźć. Każdy przedmiot otrzymuje swoje stałe miejsce i zostaje oznakowany.

Systematyka to przede wszystkim WIZUALIZACJA, która ma zapewnić łatwość odnalezienia przedmiotów oraz szybkie zlokalizowanie problemu jeżeli wystąpi.

Można zapytać, dlaczego drugi punkt metodyk jest taki istotny?

Systematyczne urządzanie stanowiska pracy pozwala na najbardziej efektywne i efektowne jego wykorzystanie przez pracowników. Przy okazji wyżej wymienionych pozytywów minimalizuje się także zapasy materiałów, poprzez ograniczenie wielkości pól składowania. Efektywne urządzanie stanowiska może być osiągnięte np. przez znakowanie obszarów pracy, pól odkładczych oraz map layoutowych hal produkcyjnych.

Złote zasady przy rozważaniach drugiego „S” – systematyki:

- Wyznaczanie miejsca dla rzeczy uznanych za niezbędne;

- Opis miejsc i elementów/narzędzi pracy do łatwiejszej identyfikacji ;

- Decyzja w sprawie ilości elementów w grupach, organizacja wartości minimalnych

i maksymalnych. - Rozszerzanie pomysłowości i bazowanie na wiedzy pracowników pracujących na danych stanowiskach – nie należy narzucać nie konsultowanych zmian.

3S. Seiso: sprzątanie

Podczas trzeciego „S” czyli sprzątania należy zadbać o dokładną inspeckję i określenie częstości harmonogramu:

- Przeglądów;

- Konserwacji;

- Czyszczenia;

- Naprawiania;

- Prewencyjnego utrzymania ruchu.

Podczas tego etapu należy zwrócić uwagę na utrzymanie czystości miejsca pracy, należy zadbać o przekazywanie czystego miejsca pracy dla pracowników ze zmian kolejnych aby w łatwy i prosty sposób mogli orientować się w standardzie stanowiska oraz aby mogli skupić się na wartości dodanej jaką jest praca, a nie marnotrawstwo pod osłoną dodatkowego dostosowywania miejsca pracy do stanu wyjściowego.

W jaki sposób utrzymujemy ciągłąść sprzątania?

- Istotnym zabiegiem jest wyznaczenie miejsc na sprzęt i tablicę informacyjną dotyczącą sprzątania oraz harmonogram systematycznego sprzątania.

4S. Seiketsu: standaryzacja

Podczas czwartego „S” – standaryzacji dbamy o informowanie, wizualną prezentację oraz organizację standardów i wyrabianie dobrych nawyków dla kroków poprzedzających. Wprowadzone wcześniej trzy zasady S należy uczynić codziennym zwyczajem i nawykiem.

Standaryzacja ma na celu określenie standardów realizacji i przestrzegania pierwszych trzech kroków podejścia 5S. Standaryzacja określana jest również jako kluczowa technika do osiągnięcia powtarzalności wdrożonych zmian doskonalących stanowisko pracy.

- Harmonogramowanie czynności powtarzalnych oraz ich systematyczna weryfikacja.

- Wdrażanie narzędzi komunikacji.

- Modele i metody zgłaszania pomysłów pracowniczych – Kazein.

- Raporty A3.

5S. Shitsuke: samodyscyplina/samodoskonalenie

Piąte „S” nie oznacza końca, to dopiero początek i weryfikacja poprawności wprowadzenia metody na obszar działania.

Aby wcześniej opisane i wdrożone standardy funkcjonowały prawidłowo to należy je ciągle doskonalić. Konieczne jest również wdrożenie mechanizmu kontroli. W tym kroku istotne jest również zaangażowanie wszystkich pracowników, łącznie z kadrą kierowniczą, w celu ciągłej weryfikacji zaangażowania pracowników. Twórcy metody 5S zauważyli, że cztery pierwsze S (selekcja, systematyka, sprzątanie, standaryzacja), to jednak za mało by metoda 5S mogła sama funkcjonować. Niezbędne jest zaangażowanie pracowników w proces jej rozwoju i utrzymania. Dlatego też, powstał system motywująco – kontrolujący proces wdrożenia i utrzymania metody 5S.

Bardzo istotnym punktem jest ciągłe propagowanie zasad i samej metody 5S poprzez komunikację, szkolenia i ulotkowanie.

W punkcie tym należy wspomnieć o audytach sprawdzających poprawność przestrzegania reguł 5S. Dlatego też istotne jest podczas organizacji i wprowadzaniu metody 5S jest systematyczne kontrolowanie obszarów poprzez audyty 5S.

Pliki do wykorzystania: