Kanban – system organizacji i sterowania produkcją lub planowania działań organizacji. Słowo Kanban pochodzące z języka japońskiego oznacza: „tabliczkę z napisem informacyjnym”. W artykule opisane zostaną dwa występujące systemy Kanban wspomniane powyżej, czyli: Kanban – jako system organizacji produkcji i Kanban jako system informacyjny i system planowania pracy w Organizacji. System Kanban opiera się na organizowaniu i planowaniu każdego procesu wytwórczego w taki sposób aby najmniejsza komórka organizacyjna wytwarzała ilości równe zapotrzebowaniu – pozbycie się nadmiarów materiałów oraz pracy ludzkiej i maszyn.

Kanban produkcyjny jest integralnym narzędziem metody Lean Manufacturing. Sytem ten łączy zagadnienia procesowe z logistycznym podejściem do planowania i obsługi stocków i materiałów w produkcji bieżącej. Kanban pełni funkcję swoistego systemu organizacji dostaw części kompletnych, półfabrykatów oraz elementów składowych do utrzymania płynności zejść produkcyjnych z zachowaniem zasad przestrzegania przed 7 najpopularniejszymi marnotrawstwami:

- Braki w procesie wytwórczym.

- Opóźnienia w dostawch produktów gotowych i półproduktów.

- Obecność nadmiernych zapasów produkcyjnych.

- Kolejkowanie produkcji – wąskie gardła procesowe.

- Bezczynność operacyjna.

- Obecność operacji procesowych nie wpływających pozytywnie na proces wytwórczy.

- Nadmierność relokacji, długość drogi wędrówki materiału oraz ilość przemieszczeń.

Charakterystyczną cechą tej metody jest praktyczna likwidacja magazynów przedprodukcyjnych (cały zapas znajduje się na stanowisku roboczym), międzyoperacyjnych i wyrobów gotowych. Materiały i półfabrykaty dostarczane są od dostawców z godzinową dokładnością, dzięki rezerwom zdolności produkcyjnych i elastyczności procesu produkcji możliwe jest wyprodukowanie niemal dowolnego elementu w każdej chwili, a zlecenia produkcyjne są ściśle zsynchronizowane z zamówieniami otrzymywanymi od klientów.

Sam system Kanban pełni również bardzo ważną rolę pod względem informacyjnym i komunikacyjnym, ponieważ pozwala zapewnić i utrzymać terminowość i komunikację różnych działań w przestrzeni operacyjnej.

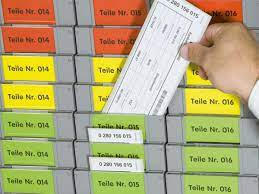

Integralną częścią systemu Kanban są karty Kanban. Karta taka pełni funkcję identyfikacyjną części, produktu gotowego, półproduktu lub podzespołu. Informację zawarte na karcie wskazują skąd pochodzą komponenty oraz dokąd należy je kierować (odpowiednie komórki zlokalizowane w obrębie przestrzeni operacyjnej z tzw. regałami Kanbanowymi). I właśnie regał Kanbanowy to druga integralna część omawianego systemu. Regał pełni funkcję składowania informacji oraz przedmiotów wchodzących w skład systemu Kanban. Z regału pobierane są kolejne części, półproduktu lub elementy produkcyjne i uzupełniany jest ich zapas za pośrednictwem kart Kanban opisywanych pobieraną część.

System Kanban skupia się na przepływie informacji logistyczno-procesowych w Organizacji. Integralną częścią informacji jest karta Kanban. Każda karta Kanban powinna zawierać następujące informację na temat części/elementów w systemie:

- Nazwa części;

- Numer identyfikacyjny części;

- Zdjęcie elementu/części.

- Wielkość produkowanej partii.

- Przykładowe parametry komponentów.

- Adres dostawy i miejsce składowania wyrobów gotowych.

Interesującym działaniem optymalizującym w tym miejscu jest stosowanie kodów 2D/Barcode w celu uproszczenia i zminimalizowania ilości informacji. Również istotną informacją jest fakt, że karty Kanban krążą w obiegu zamknięty na obszarze operacyjnym więc można je traktować jako materiał wielokrotnego użytku.

Wyróżnia się dwa rodzaje kart Kanban:

Karta tzw. Kanban transportowy – wykorzystywany do przekazywania informacji w przypadku konieczności dostarczenia elementu dla konkretnego zapotrzebowania (np. transportu dużych części lub surowców na wydział produkcyjny)

Karta tzw. Kanban tzw. produkcyjny – jego celem jest przekazanie precyzyjnych instrukcji operacyjnych dotyczących wyprodukowania elementów na które wystąpiło realne zapotrzebowanie w poszczególnych operacjach procesowych.

Kanban produkcyjny może odbywać się na zasadzie funkcjonowania według systemów:

- Push – wypychanie pełnych partii wyrobów z jednego stanowiska do kolejnego. W metodzie kanban stosowanie systemu pchania wymaga planowania produkcji dla każdej operacji w procesie i oznacza produkcję na magazyn.

- Pull – system ssący. Pobieranie z procesu dostawcy ilości części równej zapotrzebowaniu, tzw. system 1:1. Zasadą działania systemu Kanban jest wyciąganie zamówień od klientów i przekazywanie ich dalej w górę strumienia wartości. Metoda Kanban opiera się on na tzw. supermarketach. Zasada tożsama z półką supermarketu. Kupując towary w supermarkecie zabieramy towary ze sklepowych półek, po przekroczeniu pewnego limitu magazynierzy uzupełniają produkt na półkach. Wprowadzenie metody Kanban zwiększa elastyczność działań na hali oraz usprawnia proces zarządzania na produkcji.

Podstawą technik kanban są formularze, które wypełnia się w następującej kolejności:

- Dyspozytor na wydziale produkcji w oparciu o dane nt. prognozowanego popytu na dany element wypełnia planistyczną część karty kanban, po czym przekazuje ją na dział produkcji.

- Planista na wydziale produkcji sporządza odpowiednie zlecenie produkcyjne dotyczące partii elementów; określa wykonawców i przydziela zasoby niezbędne do wykonania zadania. Wypełnia kolejną część karty.

- Po zakończeniu produkcji i odbiorze jakościowym partii wykonawca oddziela od karty jedną część i przekazuje ją planiście; jest to dowód wykonania zlecenia. Pozostałe dwie części karty zostają umieszczone w pojemniku z gotowymi elementami, który zostaje przetransportowany na wydział, z którego pochodziły zamówienia.

- W momencie, gdy pracownik zaczyna używać dostarczonego elementu, odrywa drugą część karty kanban i przekazuje ją dyspozytorowi wydziałowemu produkcji. Dyspozytor jest informowany, że nowy zapas jest już wykorzystywany.

- W momencie, gdy zapas elementu się wyczerpie, pracownik przekazuje dyspozytorowi trzecią część karty kanban.

Główne zasady prawidłowego funkcjonowania systemu Kanban:

- Proces odbywający się po stronie Klienta zamawia części, w określonych odstępach czasu i precyzyjnie oszacowanych ilościach.

- Tablica Kanban jest głównym punktem informacyjnym dla zarządzania systemem.

- Liczba kart Kanban jest stopniowo redukowana w celu obniżenia zapasów i ujawnienia problemów.

- Do dostępnego procesu nigdy nie przemieszcza się części wadliwych.

- Kanban jest dołączany do wszystkich części.

Jak każda metoda lub system, Kanban posiada również wady, które należy przeanalizować przed chęcią jego implementacji na obszar operacyjny, do głównych wad Kanban zalicza się:

- Odczuwalny wzrost kosztów transportu;

- Wymóg posiadania większej dostępności dostawców;

- Mała odporność na duże wahania popytu;

- System nie uwzględnia zapasów bezpieczeństwa wyrobów gotowych, lecz zakłada produkcję bezbrakową, wymagającą całkowitego zaangażowania od wszystkich pracowników, co stwarza znaczne problemy w innych niż japoński kręgach kulturowych.

Drugą twarzą Kanban jest jego wykorzystanie w planowaniu działań Organizacji, planowaniu działań oraz zarządzaniu projektami. Metoda ta pozwala na rozbicie zadań na trzy główne grupy:

- Działania do zrobienia;

- Działania w trakcie organizacji;

- Działania zakończone.

Metoda ta pozwala na proste i efektywne rozdzielania zadań o różnym stopniu skomplikowania i czasochłonności. Jest idealnym narzędziem dla Osób chcących usystematyzować zadania wykonywane w obrębie działań Organizacji. Metoda ta nie zamyka się tylko i wyłącznie na obszar Operacyjny. Elastyczność metody umożliwia jej wykorzystanie w każdym z działów Organizacji.